热致变色颜料在陶瓷中的应用指南|印刷工艺、涂层结构与注意事项

热致变色颜料因其随温度变化而可逆变色的独特特性,正在成为陶瓷产品创新设计的重要工具。从日常饮用陶瓷杯到高端炊具和创意艺术陶瓷,热致变色技术不仅赋予产品互动性和趣味性,还能提升安全性和附加值。本指南将系统讲解热致变色颜料在陶瓷中的应用原理、施工工艺、涂层设计与注意事项,并结合实际案例,帮助陶瓷制造商和设计师开发出高质量、智能化的陶瓷产品。

1. 热致变色颜料基础原理与陶瓷应用概述

热致变色颜料也叫感温变色颜料是一类随温度变化而发生可逆颜色变化的功能性颜料,属于微胶囊包覆型有机体系。其核心机理是:当环境温度达到设定的变色点时,颜料内部的分子结构发生可逆转变,从而呈现出不同的颜色状态;温度降低后,颜色可恢复至原始状态。

正是这种“可视化温度变化”的特性,使热致变色粉在陶瓷制品中具备极高的附加值,不仅增强了产品的互动性与安全性,也有效避免了产品同质化竞争。

1.1 热致变色颜料在陶瓷应用中的三种主要变色形式

① 有色 ↔ 无色(可逆型)

在常温下呈现颜色(如黑色),当温度升高至设定值以上时颜色消失,冷却后恢复原色。

例如:31°C 变色型,在 31°C 以上呈无色,低于 31°C 显示黑色,常用于变色陶瓷杯。

② 无色 ↔ 有色(可逆型)

常温下为无色,受热后显色,冷却后再次变为无色。

此类产品多用于高温提示或安全警示,如 60°C 显色型。

③ 颜色 ↔ 颜色(可逆换色型)

常温显示一种颜色,加热后转变为另一种颜色,冷却后恢复原状,可实现更丰富的视觉效果。

提示:不可逆热致变色颜料/油墨也是一类重要的热致变色材料,但在陶瓷行业中较少使用。

陶瓷应用中常见的变色温度点包括:18°C、22°C、28°C、31°C、33°C、42°C、45°C、50°C、65°C。用户可根据产品用途选择合适的温度点。例如,31-45°C适用于饮料杯温度指示,50-65°C适用于炊具高温警示。

热致变色颜料粒径通常在1-10微米之间,采用微胶囊技术包覆,具备一定的耐温性和化学稳定性。但作为有机化合物,其耐高温能力有限。短时(约10分钟)可耐受230°C,但长期工作温度不应超过75°C。这一特性决定了热致变色颜料在陶瓷上的应用位置至关重要,应避免将其置于直接受热部位。

1.2 在陶瓷工业中,热致变色颜料主要应用于以下产品:

- 陶瓷杯、马克杯:例如,热致变色陶瓷杯通过颜色变化显示液体温度,防止烫伤。

- 炊具温度指示:在锅具手柄等位置施加热致变色涂层,指示工作温度。

- 创意陶瓷工艺品:图案随温度变化的艺术陶瓷。

- 防伪标签:利用精确的热变色特性作为高端陶瓷产品的防伪手段。

了解热致变色颜料的基本性质和应用范围,是成功将其应用于陶瓷产品的第一步。接下来,需要根据具体产品需求选择合适的应用工艺和材料配方。

2. 热致变色颜料在陶瓷上的印刷与应用方法

热致变色颜料主要通过印刷工艺应用于陶瓷表面。不同的印刷技术各具特点,适用于不同的设计要求与生产批量。选择合适的印刷方法对确保变色效果、生产效率和成本控制至关重要。

2.1 丝网印刷

丝网印刷是热致变色颜料应用于陶瓷表面最常用且最稳定的方法,特别适用于平面或微曲陶瓷表面。该方法通过丝网将热致变色油墨转印到陶瓷表面,可精确控制墨层厚度,确保变色效果鲜明均匀。

具体步骤:

- 油墨制备:将热致变色颜料与专用陶瓷油墨基料按适当比例混合,通常添加量为油墨总量的2%-20%。使用前充分搅拌,防止沉淀。若粘度过高,可添加适量专用稀释剂,通常比例为1:1或1:2(油墨:稀释剂)。

- 网版选择:建议使用150-200目丝网。目数过低会导致墨层过厚,影响干燥和附着力;目数过高则墨层过薄,导致变色效果不明显。更精细的图案可考虑使用更高目数(如250目)。

- 基材处理:陶瓷表面应清洁无油污,最好用酒精预先擦拭。为提高附着力,可对表面进行轻度打磨或涂布专用陶瓷底漆。

- 印刷:将配制好的热致变色油墨倒在网版上,用刮刀以适当角度和压力均匀刮印。建议使用白色或浅色背景,可显著增强变色对比度和可视性。

-

干燥与固化:

- 自然干燥:室温下自然干燥8-12小时。

- 烘烤干燥:120°C烘烤5-10分钟。

- UV固化:使用UV灯固化(如果配备)。

工艺优势:

- 墨层厚度可控,变色效果明显。

- 适用于复杂图案和多色印刷。

- 设备投资相对较低,适合中小批量生产。

- 对陶瓷表面形状适应性强。

注意事项:

- 印刷环境温度应保持稳定,避免温度波动影响印刷质量。

- 检查网版是否堵塞,每批印刷后及时清洗。

- 不同热致变色油墨使用独立的网版,避免交叉污染。

- 印刷后尽快清洗网版和设备,防止油墨干涸。

2.2 喷涂法

喷涂工艺适用于大面积或形状不规则的陶瓷产品。它能实现均匀涂覆,操作相对简单,但材料利用率较低。

技术要点:

- 涂料制备:将热致变色颜料与透明陶瓷涂料混合制成热致变色涂料,通常比例为2%-5%。使用专用稀释剂调整粘度至适宜喷涂的稠度,通常采用1:1或1:2(涂料:稀释剂)的比例。

- 喷涂设备:使用喷枪口径0.8-1.2mm,空气压力2-3 kg/cm²。喷枪与陶瓷表面距离保持20-30 cm,采用十字交叉法均匀喷涂。

- 涂层控制:建议薄喷多道,每道干燥后再喷下一道。总厚度控制在20-30 μm。过厚会导致干燥困难且有开裂风险,过薄则影响变色效果。

- 固化:自然干燥需12-24小时;建议采用80-120°C烘箱干燥10-15分钟。高温陶瓷制品需在150-180°C下固化。

应用场景:

- 陶瓷炊具手柄上的温度指示

- 整体变色的陶瓷工艺品

- 具有大面积热变色效果的日用陶瓷

优点与局限:

- 适用于复杂曲面

- 涂层均匀,可实现渐变效果

- 材料损耗大,成本较高

- 对操作技术要求高,需控制喷涂距离与速度

2.3 移印与转印技术

移印工艺:

- 使用带有图案的移印头蘸取热致变色油墨。

- 将图案转印到陶瓷表面。

- 适用于小面积、多色、曲面印刷。

- 常用于陶瓷杯底部标识或手柄局部图案。

转印技术:

- 将热致变色油墨印刷到专用转印膜上。

- 通过热压或水转印方式将图案转移到陶瓷表面。

- 可实现复杂图案和高分辨率图像。

- 适用于大规模、标准化生产。

| 印刷方法 | 适用场景 | 优点 | 局限性 | 建议热致粉末添加量 |

|---|---|---|---|---|

| 丝网印刷 | 平面/简单曲面,多色图案 | 成本低,效果稳定,墨层可控 | 对复杂曲面适应性有限 | 2%-20% |

| 喷涂 | 大面积/复杂曲面 | 覆盖均匀,适应任何形状 | 材料浪费大,环境要求严 | 2%-5% |

| 移印 | 小面积/特殊形状 | 精度高,可实现多色 | 单次印刷面积小 | 5%-15% |

| 转印 | 大批量生产/复杂图案 | 分辨率高,生产效率高 | 初期制版成本高 | 根据油墨配方 |

选择合适的印刷方法需要全面考虑产品设计、产量、成本和质量要求。在实际生产中,通常会结合多种印刷工艺,以根据陶瓷产品的具体部件和功能需求,以实现最佳效果和经济效益。

3. 热致变色陶瓷涂层的制备与固化工艺

热致变色粉末成功应用于陶瓷产品不仅需要合适的印刷方法,还需要科学且合理的涂层准备和固化工艺。这一步骤直接关联于热致变色效应的稳定性、涂层的耐久性以及产品的安全性。

3.1 热致变色陶瓷涂层的制备

热致变色陶瓷涂层的制备是应用过程中的关键环节,其质量直接决定了最终产品的变色性能和物理性能。根据应用需求,热致变色陶瓷涂层可制备成油性或水性体系。

油性热致变色陶瓷涂层的制备方法:

- 基料选择:选择专用的陶瓷涂层树脂作为基料,确保与陶瓷表面良好的附着力和耐温性。

- 颜料添加:将热致变色颜料缓慢加入基料中,通常添加量为着色成分重量的2%-5%。添加过程中应持续搅拌,防止形成团块。

- 分散研磨:将混合物料转移至分散研磨机中,加入锆珠作为研磨介质,以1000-2000rpm的转速研磨,直至细度不超过20 μm。此步骤对确保颜料分散均匀至关重要。

- 粘度调整:根据印刷/喷涂方法,使用相应稀释剂调整涂层粘度。油性体系通常使用专用稀释剂,水性体系也可定制并用水稀释。

- 熟化:制备好的涂层应静置12-24小时,使各组分充分融合,并消除搅拌过程中引入的气泡。

水性热致变色陶瓷涂层的制备:

- 选择水性陶瓷涂层树脂作为基料。

- 使用水性分散剂将热致变色颜料均匀分散。

- 添加量为总配方的3%-10%。

- 用去离子水调整粘度。

- 添加适量消泡剂和流平剂。

注意事项:

- 避免使用高极性溶剂(如甲醇、乙醇),这些溶剂可能渗透微胶囊壁,损害变色性能。

- 热致变色颜料不宜与普通颜料(如钛白粉、炭黑)混合使用,否则会掩盖变色效果。

- 搅拌速度应尽可能低,避免破坏热致变色颜料的微胶囊结构。

- 制备过程应在通风良好的区域进行,操作人员必须穿戴防护装备。

构建多层涂层系统

对于需长期使用或接触食品的热致变色陶瓷产品(如炊具、餐具),建议采用多层涂层系统,以保护热致变色层并确保产品安全。典型的三层构建方法:

底层(陶瓷底层):

- 将陶瓷表面喷砂处理至粗糙度Ra 2-5μm。

- 将基材预热至40-70°C。

- 喷涂陶瓷底漆和面漆。

- 在200-280°C下固化,形成基础陶瓷涂层。

中间层(热致变色层):

- 对固化后的陶瓷涂层进行激光抛光,增加表面能。

- 喷涂或印刷制备好的热致变色陶瓷涂层。

- 根据涂层类型选择合适的干燥方式(自然干燥、烘箱干燥或UV固化)。

- 涂层厚度控制在15-25μm。

表层(透明保护层):

- 在热致变色层表面喷涂透明陶瓷涂层。

- 涂层厚度约10-15 μm。

- 在150-180°C下固化。

- 可增加UV固化层以提高表面硬度。

这种多层设计具有以下优点:

- 透明保护层将热致变色材料与食品接触完全隔离,符合食品安全要求。

- 底层陶瓷涂层提供了优异的附着力和耐温性。

- 保护层使热致变色层免受磨损和化学侵蚀。

- 不影响观察热致变色涂层的颜色变化。

| 涂层 | 主要功能 | 材料要求 | 厚度范围 | 固化条件 |

|---|---|---|---|---|

| 底层 | 基础附着、耐热 | 高附着力陶瓷涂层 | 20-40μm | 200-280°C |

| 热致变色层 | 温度响应变色 | 热致变色陶瓷涂层 | 15-25μm | 根据涂层类型 |

| 保护层 | 保护、食品安全 | 高透明陶瓷涂层 | 10-15μm | 150-180°C |

3.2 固化工艺与技术

固化工艺对热致变色陶瓷涂层的最终性能和变色效果具有至关重要的影响。不当的固化条件可能导致变色性能下降或涂层缺陷。

常见固化方法:

- 自然干燥:室温下自然干燥。固化通常需要8-24小时。适用于小批量生产或实验应用。环境温度应保持在15-30°C,湿度低于70%。

- 热风固化:将烘箱温度设定在80-120°C。固化5-15分钟。加热应分阶段进行,避免温度骤变导致涂层缺陷。确保适当通风以排出溶剂蒸气。

- UV固化:利用紫外线进行固化。固化时间为几秒至数分钟。仅适用于含有光引发剂的UV固化涂层。效率高,适用于连续生产。

- 红外固化:利用红外辐射加热。固化速度快,能耗低。需要精确控制辐射强度和时间。

关键控制参数:

- 温度控制:热致变色陶瓷涂层的加工温度应低于200°C,最好不超过180°C。高温会损害颜料的变色性能,特别是在消色状态下,热稳定性尤其差。

- 时间管理:高温下的暴露时间应尽可能短,在230°C下最好不超过10分钟。

- 升温速率:建议采用渐进式加热过程,避免热冲击导致涂层开裂或起泡。

- 通风:在固化过程中保持良好的通风,尤其是使用溶剂型涂料时。

对于特殊应用,如陶瓷炊具,固化过程需要更精确的控制。例如,在炊具表面应用热致变色指示涂层时,透明陶瓷保护层应在150-180°C下固化。这种相对温和的固化条件有助于保持热致变色材料的性能,同时确保涂层的耐久性。

通过科学的涂层制备和精确的固化控制,可以实现热致变色陶瓷产品理想的变色效果和长久的使用寿命。

4. 热致变色颜料应用于陶瓷的注意事项

成功将热致变色颜料应用于陶瓷产品,不仅需要掌握正确的工艺,还需注意多个关键因素,以确保产品性能稳定、安全可靠。以下是将热致变色颜料应用于陶瓷时的特别注意事项,涵盖了材料选择、工艺控制等方面。

4.1 材料选择与储存要点

热致变色颜料类型选择:

- 根据产品用途选择合适的变色类型:消色型(有色变无色)、显色型(无色变有色)或变色型(A色变B色)。

- 选择与用途相匹配的变色温度:31-45°C常用于人体接触产品;50-65°C用于高温警示。

- 考虑变色对比度:深色(如黑色、蓝色)通常比浅色变化更明显。

基材相容性:

- 热致变色油墨/颜料适用于多种基材:纸张、织物、金属、玻璃、陶瓷、塑料等。

- 陶瓷表面应光滑洁净,必要时进行喷砂或打底处理以提高附着力。

- 避免直接应用于多孔或高吸水性陶瓷,否则可能导致变色不均。

储存条件:

- 材料应密封储存于干燥、阴暗处,避免阳光直射。

- 理想储存温度:5-30°C,相对湿度低于60%。

- 未使用的热致变色油墨/涂料应密封开口,防止溶剂挥发和湿气侵入。

- 遵循“先进先出”原则,避免因储存时间过长导致性能下降。

4.2 关键工艺控制要点

温度管理:

- 加工温度必须控制在200°C以下,最佳范围为120-180°C。

- 高温暴露时间应尽可能短,在230°C下不超过10分钟。

- 避免局部过热,采用均匀加热。

- 对于多层涂层系统,控制每一层的固化温度,防止底层过热。

溶剂与添加剂:

- 避免使用高极性溶剂(如甲醇、乙醇),它们会破坏微胶囊结构。

- 使用专用稀释剂,并按照推荐比例(通常为1:1或1:2)添加。

- 在环氧树脂体系中,谨慎选择固化剂,避免使用聚胺类固化剂,可能导致变色失效。

- 在PVC体系中,避免使用含磷稳定剂和增塑剂,它们可能导致残留色。

设备选择:

- 避免使用高剪切设备(如密炼机、捏合机),它们会破坏微胶囊。

- 丝网印刷优选150-200目丝网。

- 喷涂选用0.8-1.2mm口径喷枪,空气压力2-3 kg/cm²。

- 使用不锈钢或塑料容器和工具,避免金属污染。

5. 热致变色陶瓷应用案例

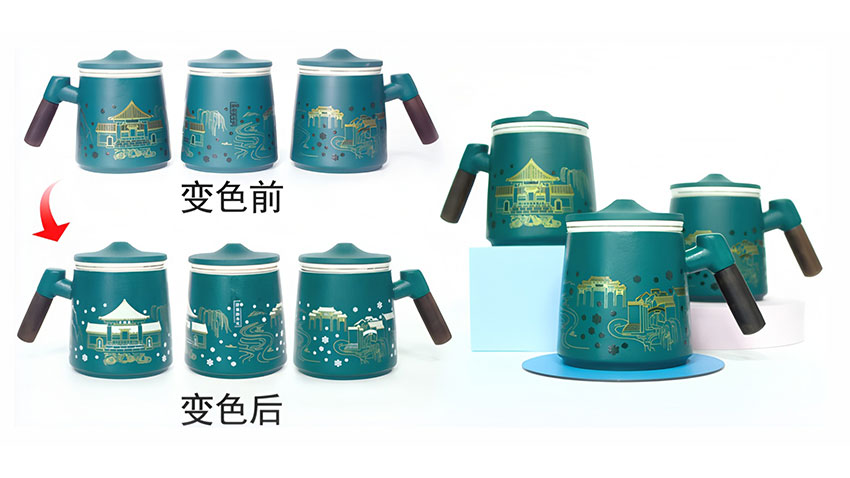

5.1 热变色陶瓷杯

热变色陶瓷杯是市场上最常见、接受度最广的应用之一。这类产品通常使用变色温度在31-45°C之间的热致变色颜料。当倒入热水时,杯身的图案或颜色发生变化,提供水温的视觉指示,防止烫伤。

5.2 炊具温度指示涂层

专利技术中描述的炊具表面热致变色指示涂层是功能应用的典型例子。通过在锅具手柄等位置施加热致变色涂层,使用者可以直观了解锅具温度,避免过热。

5.3 防伪认证标识

高端陶瓷产品(如名贵瓷器)利用热致变色颜料精确的温变特性制作防伪标识。消费者可通过简单的温变测试验证产品真伪。

5.4 创意艺术陶瓷

艺术家和设计师利用热致变色颜料创作互动陶瓷艺术品,通过温度变化产生动态视觉效果,为作品增添趣味性和参与感。

6. 发展趋势

6.1 多段变色热致粉末

将不同变色温度的热致变色颜料组合使用,可以创造出更丰富的温度响应效果。例如:

- 低温区(31°C)显示一种颜色变化;

- 中温区(45°C)增加第二种颜色变化;

- 高温区(60°C)触发第三种颜色变化。

这种三色热致变色颜料的混合可用于指示不同的温度等级。

6.2 环境响应型智能陶瓷

将热致变色技术与其他功能材料结合,开发能综合响应环境条件的智能陶瓷产品:

- 热致+光敏:同时响应温度和光照变化。

随着材料科学和印刷技术的进步,热致变色陶瓷产品的应用领域将继续扩大。开发符合化妆品级和食品级标准的热致变色颜料也一直是研发的重点和未来趋势。

最新产品

- 润巴Ranbar K系列预分散颜料 | 涂料和油墨用高透明纳米颜料色砂

- 润巴DC系列荧光颜料 | 涂料油墨用高性能耐强溶剂荧光颜料

- 苏达山Graphtol Carmine HF3C高透明蓝光红有机颜料PR176(塑料纤维用)

- 酞菁绿PG36 | Heliogen Green K9362 | 高性能透明黄光绿有机颜料

- DIC钛阳化学 Sicotan Yellow L2110 铬钛黄 | 涂料用红相黄无机复合颜料

- DIC Cinquasia Scarlet L3080汽车漆专用高透明黄相猩红有机颜料

- DIC Irgazin Orange L3250 HD涂料用无铅高遮盖DPP橙有机颜料

- 巴斯夫Tinuvin 928光稳定剂|高性能涂料用苯并三唑类紫外光吸收剂

- 润巴Ranbar Red P1631 | 颜料红269 | 油墨涂料用高性能蓝光红有机颜料

- 葩丽特Paliotol Yellow L2146HD涂料用高遮盖红相黄有机颜料

- DIC Irgazin Yellow L2060 | 涂料与油墨专用高性能有机颜料黄110

- 润巴Ranbar Red PFS高性能蒽醌染料溶剂红111

- 全球二氧化钛市场规模与趋势分析(2026–2033):应用、工艺与区域预测

- 热致变色颜料与发光颜料的混合原理及应用解决方案

- 有机颜料与无机颜料在高性能涂层中的应用与选择指南

- 中国科学家研发新型稀土环保颜料,打破重金属“魔咒”

- 天然染料与颜料市场分析(2025–2033):规模、趋势与区域格局

- 科慕Chemours以3.6亿美元出售中国台湾二氧化钛厂址,加速债务削减与资产优化

- 无镉环保型无机颜料:基于钙钛矿型氧氮化物CaTaO₂N与LaTaON₂的研究

- 无机颜料与有机颜料在纹绣中的应用影响|颜料原材料解析

- 分散剂市场研究报告2026–2033|规模、份额、结构与区域趋势分析

- 全球珠光颜料市场规模将于2033年达376.9亿美元,年复合增长率6.5%

- 感温变色粉如何制造温度变色指甲油?揭秘温度变色美甲原理

- 荧光颜料能一直发光吗?揭秘荧光与夜光的本质区别

- 有机颜料市场分析报告(2025–2033):规模、份额、趋势及区域预测

- 色母粒的含义及重要性|色母粒在现代塑料制造中的应用解析

- 热致变色颜料在陶瓷中的应用指南|印刷工艺、涂层结构与注意事项

- 巴斯夫将其光学增白剂业务出售给Catexel

- 什么是预分散颜料?核心特点、优势与应用全解析

- 全球氧化铁颜料市场预测(2026-2033):规模、增长率及区域趋势分析

- 巴斯夫南京启动高性能分散剂生产线 推进CFRP技术本地化与可持续发展

- DIC公布2025年第三季度财报:DIC颜料业务呈量降利升趋势